Le bois lamellé-collé

Généralités

Le lamellé-collé est un matériau au fort potentiel structurel et architectural essentiellement utilisé en charpente. On le retrouve dans divers ouvrages nécessitant résistance mécanique, portée remarquable et originalité de forme - car ce dernier peut se cintrer.

Il est issu de l'aboutage (assemblage des extrémités) et du collage de lamelles de bois entre elles. Le fil de ces dernières est généralement respecté et parrallèle. Elles font l'objet d'un controle d'humidité et d'un classement visuel et/ou mécanique.

Les principales essences utilisées sont l'épicéa (bois du nord blanc), le pin sylvestre (bois du nord rouge autoclave), le douglas (essentiellement de pays), mélèze, chêne, et divers autres bois comme, par exemple, l'exotique iroko.

L'épaisseur maximale d'une poutre lamellé-collé est généralement 21 cm. Sa hauteur, multiple de l'épaisseur des lamelles, connait une seule contrainte liée au rabotage. Les raboteuses industrielles permettent un traitement de surface d'un volume de hauteur avoisinant les 200 cm maximum. A noter qu'un second (troisième...) recollage s'avère possible afin d'obtenir une hauteur supérieure.

Sa longueur dépend, quant à elle, des moyens de productions (linéaire des bancs de serrage pour collage, emprise du centre d'usinage si façonnage automatisé, etc...). 40 mètres n'est donc pas une longueur exceptionnelle.

Quelques domaines d’emploi

- Bâtiments commerciaux (surfaces de vente diverses)

- Bâtiments industriels (usines, bases logistiques...)

- Bâtiments sportifs (gymnases, dojos, tennis, centres équestres, patinoires...)

- Bâtiments agricoles (stabulations, foires aux bestiaux, halls d'embouteillement...)

- Ouvrages d'art (églises, ponts, bâtiment à l'architecture atypique...)

- Projets variés accueillant le public (écoles, salles polyvalentes et d'animation, tribunes sportives, passerelles...)

- Habitations

Fabrication

Principes de fabrication du bois lamellé-collé à usage structurel

le contenu diffusé sur cette page (écrits et schémas) est protégé par la législation française en vigueur, en matière de propriété intellectuelle.

Son usage, numérique ou non, et à titre informatif ou éducatif, est cependant possible en mentionnant "Charles & Mouysset SAS".

Réception des bois et purge

Les fabricants français s'approvisionne généralement en bois sec à 12%. Dans le cas contraire, ce dernier devra être séché et stabilisé afin d'obtenir le taux d'humidité imposé pour la fabrication. Les défauts et singularités (tels que noeuds, flaches...) seront ensuite éliminés par l'opérateur.

Le bois employé est généralement classé mécaniquement. Le collage de bois non certifié mécaniquement, entraîne diverses procédures d'essai et de vérifications, conformes aux référentiels Acerbois Glulam / CE.

Aboutage

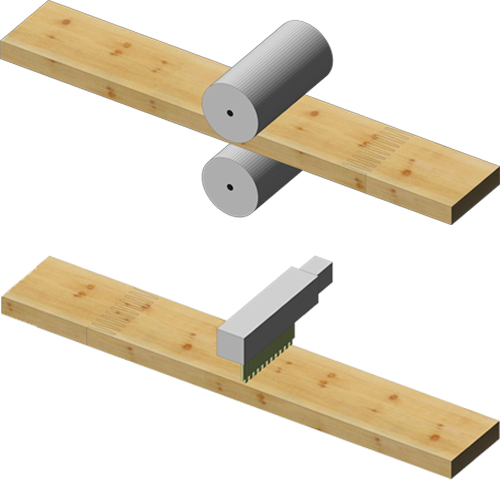

Comme mentionné précédemment, l'opération - réalisée par une abouteuse - consiste à assembler les extrémités des lamelles par encollage et façonnage de forme. On parle d'assemblage à entures. Les lamelles sont aboutées dans la longueur désirée et sans contrainte de longueur. Quelques types d'assemblages de forme existent. Le schéma suivant illustre le plus courant.

Collage

Le coeur des lamelles supérieures et inférieures est exposé vers l'extérieur. Une fois aboutées, ces dernières sont rabotées à grande vitesse (illustration 1 suivante) et encollées. Le second schéma illustre une encolleuse à rideaux.

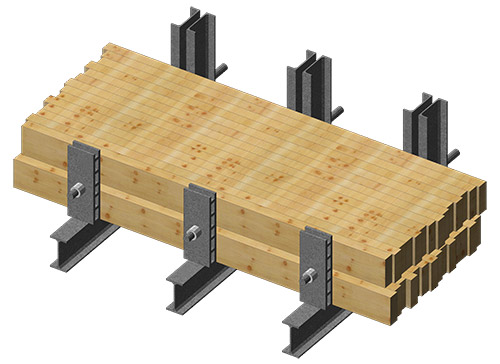

Elles sont ensuite empilées et mis sous serrage par le biais de tiges filetées (illustration trois ci-dessous) ou vérins. Pression de 6 à 10 bars selon épaisseurs collées concernées.

La colle employée couramment est une colle polyuréthane (incolore), et ne contient pas de formaldéhyde. Les joints sont de faible épaisseur : 0,2 / 0,3mm.

Les poutres assemblées restent sous presse une dizaine d'heures sous une température avoisinant les 25°C. L'hygrométrie est aussi contrôlée.

Le collage de pièces cintrées est possible et courant. Il nécessite la mise en place de gabarits spécifiques. A noter que l'épaisseur des lamelles (collées) est relative au rayon de cintrage.

Une fois le desserage effectué, elles serront stockées une vingtaine d'heure pour stabilisation - les paramètres ambiants restant toujours sous mesure et contrôle.

Rabotage et usinage

Traitement des surfaces brutes afin d'obtenir une état de surface de finition. S'en suit un façonnage de forme sur centre d'usinage automatisé (Hunddegger, Spitcut, Creno, etc...).

Traitement et finition.

Application du traitement insecticide et fongicide Classe 2 destiné au traitement préventif.

Application de la lasure de finition.